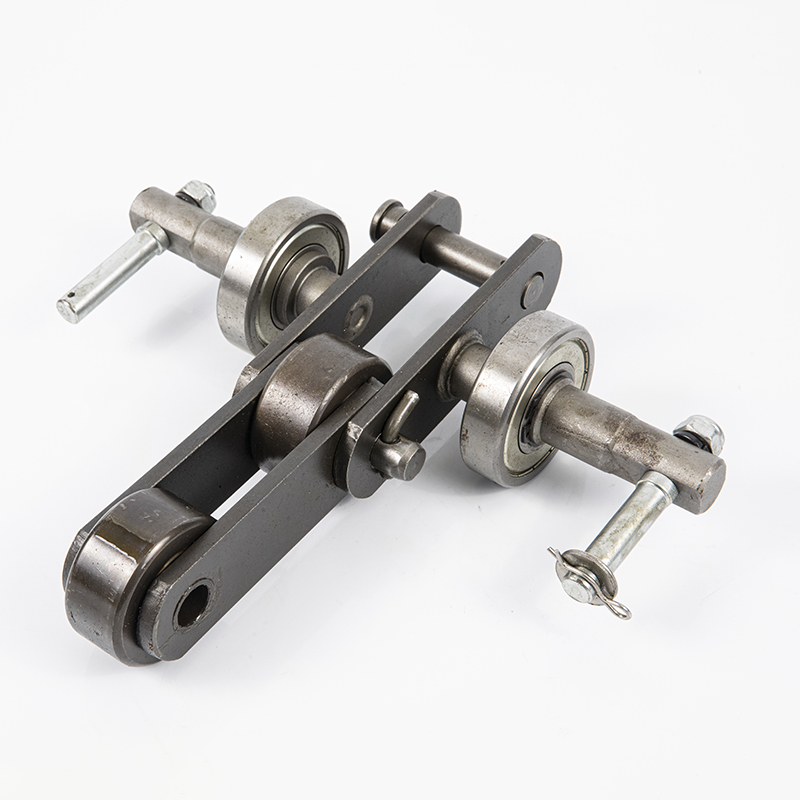

Eskularruen ekoizpen-lerrorako arrabol bakarreko garraiatzaile-katea

Garraio-katea transmisio-katearen berdina da. Zehaztasun-garraio-katea ere hainbat errodamenduz osatuta dago, eta hauek kate-plakaren bidez finkatzen dira, eta elkarren arteko posizio-erlazioa oso zehatza da.

Errodamendu bakoitzak katearen arrabolak biratzen diren pin batez eta mahuka batez osatuta dago. Bai pinak bai mahukak gainazaleko gogortze-tratamendua jasaten dute, eta horrek presio handiagopean artikulatutako junturak ahalbidetzen ditu, eta arrabolek transmititzen duten karga-presioa eta loturan zeharreko inpaktua jasan ditzakete. Indar desberdineko garraiatzaile-kateek kate-pauso desberdinak dituzte: kate-pausoa piñoi-hortzen erresistentzia-eskakizunen eta kate-plakaren eta kate orokorraren zurruntasun-eskakizunen araberakoa da. Beharrezkoa bada, indartu daiteke. Mahukak kate-pauso nominala gainditu dezake, baina engranaje-hortzetan tarte bat egon behar da mahuka kentzeko.

Arazoen kudeaketa:

Garraio-zintaren desbideratzea garraiatzaile-zinta martxan dagoenean gertatzen diren akats ohikoenetako bat da. Desbideratze hori hainbat arrazoirengatik gertatzen da, eta arrazoi nagusia instalazio-zehaztasun txikia eta eguneroko mantentze-lan eskasa da. Instalazio-prozesuan zehar, buruko eta atzeko arrabolak eta tarteko arrabolak ahalik eta gehien lerro erdian eta elkarren artean paraleloan egon behar dira, garraiatzaile-zinta ez okertzeko edo apur bat okertzeko.

Gainera, uhal-junturak zuzenak izan behar dira, eta bi aldeetako perimetroak berdinak izan behar dira.

Erabileran zehar, desbideratzeren bat badago, egiaztapen hauek egin behar dira kausa zehazteko eta doikuntzak egiteko. Garraio-zintaren desbideratzearen maiz egiaztatzen diren piezak eta tratamendu-metodoak hauek dira:

(1) Egiaztatu arrabolaren erdiko lerro horizontalaren eta zinta garraiatzailearen erdiko lerro longitudinalaren arteko deslerrokatzea. Ez-kointzidentziaren balioa 3 mm-tik gorakoa bada, arrabol multzoaren bi aldeetako muntaketa-zulo luzeak erabili behar dira doitzeko. Metodo espezifikoa da garraiatzailearen zein alde dagoen alboratuta, arrabol taldearen zein alde mugitzen den aurrera garraiatzailearen zintaren norabidean edo beste aldea atzera mugitzen den.

(2) Egiaztatu buruaren eta isats-markoaren errodamendu-eserlekuaren bi planoen desbideratze-balioa. Bi planoen desbideratzea 1 mm baino handiagoa bada, bi planoak plano berean doitu behar dira. Buruko arrabolaren doikuntza-metodoa hau da: garraiatzaile-zinta arrabolaren eskuinalderantz desbideratzen bada, arrabolaren eskuinaldean dagoen errodamendu-eserlekua aurrera mugitu behar da edo ezkerreko errodamendu-eserlekua atzera mugitu behar da; Danborraren ezkerreko aldean dagoen errodamendu-eserlekua aurrera mugitu behar da edo eskuineko aldean dagoen errodamendu-eserlekua atzera mugitu behar da. Isats-arrabolaren doikuntza-metodoa buruko arrabolarenaren guztiz kontrakoa da.

(3) Egiaztatu materialaren posizioa garraiatzaile-zintan. Materiala garraiatzaile-zintaren zeharkako sekzioan zentratuta ez badago, garraiatzaile-zinta desbideratu egingo da. Materiala eskuinera desbideratzen bada, zinta ezkerrera desbideratzen da, eta alderantziz. Materiala ahalik eta gehien zentratuta egon behar da erabiltzean. Garraiatzaile-zinta mota honen desbideratzea murrizteko edo saihesteko, deflektore-plaka bat gehi daiteke materialaren norabidea eta posizioa aldatzeko.